前言

近年來,6 Sigma(Six Sigma, 六標準差)手法常為製造業做為品質提昇及改善之用,其中 SPC(Statistical Process Control;統計製程管制)更是導入 6 Sigma 過程當中,所必須具備、最重要的品質技術之一。當然,不管是 6 Sigma、QS-9000、ISO、…或任何的品質運動、標準、要求、…等,SPC 對製造業而言,就好比「人人都會呼吸,但卻很少人真正懂得氣功來養身」,是最基本而必須的、但又常常抓不到重點而錯失改善良機。綜觀兩岸台灣和中國大陸的製造業涵蓋範圍,系統組裝業及其供應商佔了相當的比例,故本文謹就其如何成功導入 SPC 略作闡述。

首先,我們先介紹 SPC 常用的方法,如下圖:

圖1A

|

圖1B

|

圖2

|

圖3

|

圖1A:為計量值管制圖(Control Charts for Variables)中的 Xbar/R(平均/全距)管制圖,主要用來發現製程中的計量值(例如:尺寸、硬度、濃度、…等)在何時發生不良原因。

圖1B:為計數值管制圖(Control Charts for Attributes)中的 u(單位缺點數)管制圖,主要用來發現製程中的計數值(例如:外觀檢驗的單位缺點數等)在何時發生不良原因。

圖2:為製程能力分析(Process Capability Analysis),主要用來評估製程能力的優劣。

圖3:為柏拉圖(Pareto Chart),主要用來找出關鍵不良發生在何處。

若能充分活用上述 SPC 方法,許多製程上的品質問題,將能撥雲見日、迎刃而解。

系統組裝業及其供應商為何需要導入 SPC?

眾所週知,抽樣計劃的「允收/退回」,事實上與品質控制及改善無關,也就是說,對製程品質沒有幫助。另外,各站檢驗與規格做比較,不合規格者送至維修站,如果僅僅這樣,這種做法對製程品質同樣沒有助益。那麼究竟應如何做呢?正確的導入SPC,應該是較好的做法,而且導入成功後可以:

- 確保系統組裝過程是在穩定狀態下進行,且以較科學、有效的方法,即時發現組裝過程的不良原因並加以矯正及改善,同時可以追蹤歷史、預測未來組裝過程的品質狀況。

- 確保供應商的製程是在穩定狀態下進行,且供應商以較科學、有效的方法,即時發現製程的不良原因並加以矯正及改善,同時可以追蹤歷史、預測未來製程的品質狀況。

- 確保供應商各零件、以及本身產品的品質。

圖4

|

圖5

|

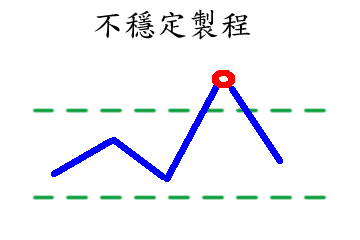

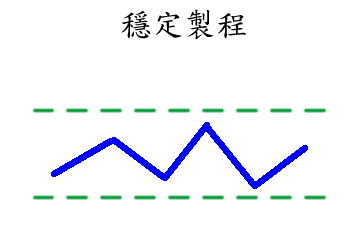

圖4:為不穩定製程,在某個時間點發生不良原因。如果此不良原因不及時加以矯正的話,將持續影響製程品質或可能以後會再復發。

圖5:為穩定製程,製程未發生不良原因、持續穩定的進行著。

當然,欲精確的指出:製程是否為穩定,以及何時間點發生不良原因等,這些都有賴於 SPC 方法的指引與活用。

導入時可能遇到的問題

SPC 導入過程若在時程急迫、同時又未在專家協助下,往往事倍功半。因為常會遇到以下問題:

- 品質數據輸入以人工作業,造成浪費人力成本、且易輸錯。

- 各站的品質數據未有效整合,使得難以掌握整體品質狀況、及達到品質控制與改善的目標。常見到以 Excel 方式處理、分析品質數據,不但受限於 Excel 環境的束縛,各站的數據分散在無數工作簿及其工作表,嚴重影響工作效率。

- 無法以一套好的方法或系統,來有效掌握、監控供應商的品質狀況。

- 未選擇適用的 SPC 工具軟體,使得未發揮出 SPC 軟體該有的效益出來。不適用的 SPC 工具軟體,一旦使用需求稍有變動,即無法使用。

- SPC 的觀念薄弱,無法正確而適當的運用 SPC 手法解決品質問題。

解決方法

針對上述問題的解決方法如下:

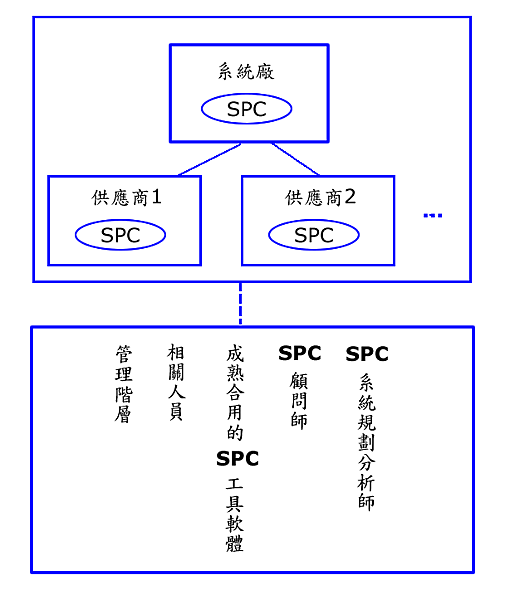

- 系統廠及其供應商儘可能利用機台等設備既有的連線輸出及相關軟體功能,將品質數據整合,這部分須由SPC方面的系統規劃分析師協助整體規劃。

- 選擇功能成熟完整的 SPC 工具軟體(例如:易得太數據管理公司的易得太 SPC Analyst,如圖6)。SPC 工具軟體除了須具備基本的圖表分析功能之外,操作使用是否方便、適用範圍是否夠廣、是否夠彈性、是否支援連接外部資料介面(資料庫、檔案、儀器等)、…等,都是需要考慮的。

- 由SPC方面的顧問師協助導入。

相關人員接受 SPC 的專業課程教育訓練。品質問題的真正癥結常常是觀念上的問題,因此欲活用 SPC 手法,則端視 SPC 的觀念是否正確,這部分則須下工夫學習才行。

圖6

建議

系統廠及其供應商欲成功導入 SPC 的關鍵,除了管理階層的充分支持、相關人員的認真投入外,選擇成熟合用的 SPC 工具軟體、SPC 方面的顧問師及系統規劃分析師等的協助,更是不可或缺的(如下圖7)。

圖7

|

註:易得太數據管理的官方網站 www.easydata.biz

留言

張貼留言